フロックが沈まない原因と対策|現場で必ず確認すべき5つのポイント

結論:フロックが沈まない主な原因はおもに5つ

フロックが沈まないトラブルは複雑に見えて、実際には次の5つのいずれかに当てはまることがおおいです。

- pHが適正ではない

- 撹拌が弱くフロックが成熟していない

- コロイド状の微粒子が多い

- 油や界面活性剤が混入している

- 添加量が適切でない(不足・過剰)

それぞれの原因と改善策をわかりやすく解説していきます。

1. pHが適正ではない

凝集反応は「電荷の中和」によって進むため、pHが適正範囲から外れるとフロックが作られにくくなります。特に以下のような現場では注意が必要です。

- pH11〜13の強アルカリ(セメント・コンクリート洗浄水)

- pH4以下の酸性廃水

pHが極端に偏っていると、凝集剤の反応が進まず、フロックが形成されずに粒子が浮遊し続けます。

改善策

- pHを6〜8付近に調整する

- セメント・高pHの場合はアルカリ性に対応できる凝集剤を選ぶ

2. 撹拌不足でフロックが育たない

撹拌が弱いと「フロックの核」が形成されず、細かい粒子がそのまま残り沈みにくい状態になります。よくある例としては次があります。

- 混ざっているように見えて底が動いていない

- 回すだけで上下の混ざりが弱い

- 撹拌時間が短い

改善策

- 初期はしっかり撹拌し、フロックが見え始めたら弱める

- 少量の試験では上下方向にも混ぜてみるる(回すだけだとNGの場合もあり)

- ポンプ撹拌では吐出口の角度を調整する

3. コロイド状の微粒子が多い

研磨廃水・赤水・コロイダルシリカなどの粒径が小さい水では、粒子が軽く沈みにくいため、通常の凝集処理ではフロックが十分に成長しないことがあります。

また、濃度が高すぎる場合もフロックが育ちにくく、沈降速度が極端に落ちます。

改善策

- 原水を適度に希釈し、濃度を下げる

- 撹拌手順を見直し、初期と後半の撹拌条件を明確に分ける

- 反応に時間をかけ、沈降を観察する

4. 油や界面活性剤が混入している

油分や界面活性剤は粒子表面をコーティングし、比重を軽くするため沈みにくくなります。特に以下のケースで問題が発生しやすいです。

- 工場洗浄水に油が混ざった状態

- エマルジョン化した油

- 洗剤の残留

改善策

- 油混じり排水に強い凝集剤を使用する

- 撹拌を強くしすぎると泡立ちが悪化するため注意

- 可能な場合は前処理で油分を低減する

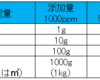

5. 添加量が適切でない(不足・過剰)

添加量が少なすぎる場合、フロック化しない粒子が多く残り、結果として沈まないように見える状態になります。

一方、添加量が多すぎる場合は凝集剤の酸性・アルカリ性が強く影響し、pHが振れて逆に凝集しづらくなるケースがあります。

改善策

- 少量ずつ添加量を増やしながら変化を見る

- 過大添加は避ける

- 粉体凝集剤は固形分量に左右されず使用できる特徴があるため、高濃度廃水にも適している

原因を切り分ける簡易チェック方法

現場で即判断したいときは、次のポイントを確認します。

- pHを測る

→ 6〜8から大きく外れていればpHが原因の可能性が高い - 撹拌を変えてみる

→ 初期強・後半弱でフロックの変化を確認 - 表面に油膜があるか

→ 油分・界面活性剤の可能性 - 添加量を少しずつ増やす

- フロックの大きさを見る

→ 小さい:撹拌不足・濃度過多・コロイド

→ 大きいが沈まない:油分

よくある質問(FAQ)

Q:ゆっくり濁りが減る場合はどう判断すべき?

A:フロックが小さい、または凝集が弱い可能性があります。形成されたフロックが小さすぎる場合、少量の追加でフロックを大きくでき、沈降速度が改善することがあります。

Q:pH調整なしでも処理できますか?

A:pH10〜11程度なら処理できる場合があります。pH12〜13では凝集反応そのものが進まないため、pH調整が必要です。

Q:油を含む排水が沈まないのはなぜ?

A:油や界面活性剤が粒子をコートし、比重が下がり沈みにくくなるためです。

特別情報

サンプル請求・排水処理テスト依頼・お問い合わせをご案内します。

油混じり排水・エマルジョンでお困りの方

油混じり排水やエマルジョンなどの難処理排水に最適。短時間で油分を分離し、処理コストの削減に役立ちます。

泥水処理・コンクリートノロ水でお困りの方

土木工事の濁水、コンクリートノロ水、強アルカリ排水まで幅広く対応。標準型・アルカリ型どちらも試せます。

廃液の社内テストをご希望の方

排水を少量お送りいただければ、最適な処理条件をテストしレポートを提出します。(完全無料)